Mantenimiento Prescriptivo

El mantenimiento prescriptivo de PlantOS™ aprovecha la IA para

ir más allá de la predicción y proporcionar acciones claras

información basada en datos que aumenta la fiabilidad y la eficiencia.

¿Qué es el mantenimiento prescriptivo?

¿Qué es el mantenimiento

prescriptivo de PlantOS™?

Nuestro impacto

Mantenimiento prescriptivo impulsado por IA para operaciones más inteligentes y fiables

99.97% de disponibilidad de los equipos

Resultados obtenidos

Mantenimiento prescriptivo diseñado

para todas las partes interesadas

adaptados a las partes interesadas clave de tu organización.

- Eliminar

- Reducir

- Aumentar

- Crear

- Proteger

Reducir

el coste de conversión por unidad producida

Aumentar

Porcentaje de crecimiento de la utilización

Proteger

El retorno de la inversión/la creación de valor por unidad de tiempo por unidad de superficie

Reducir

Coste de mantenimiento por unidad producida

Aumentar

Seguridad y gestión de riesgos

Proteger

El retorno de la inversión y la agilidad de la producción

Reducir

Dispersión de herramientas digitales / Complejidad de la integración

Crear

Paneles de control y calendarios basados en IA para cada sitio

Proteger

Transformación digital centrada en el retorno de la inversión

Aumentar

el crecimiento del rendimiento %

Crear

de decisiones basadas en recomendaciones de IA

Proteger

Competitividad de costes

Eliminar

las horas de inactividad no programadas

Crear

% de recetas AI aceptadas y atendidas

Proteger

Fiabilidad de los activos

Reducir

Coste de la energía por unidad producida

Proteger

la eficiencia energética

Aumentar

el crecimiento de la productividad

Crear

Formas de trabajo digitales

Proteger

Transformación digital ROI

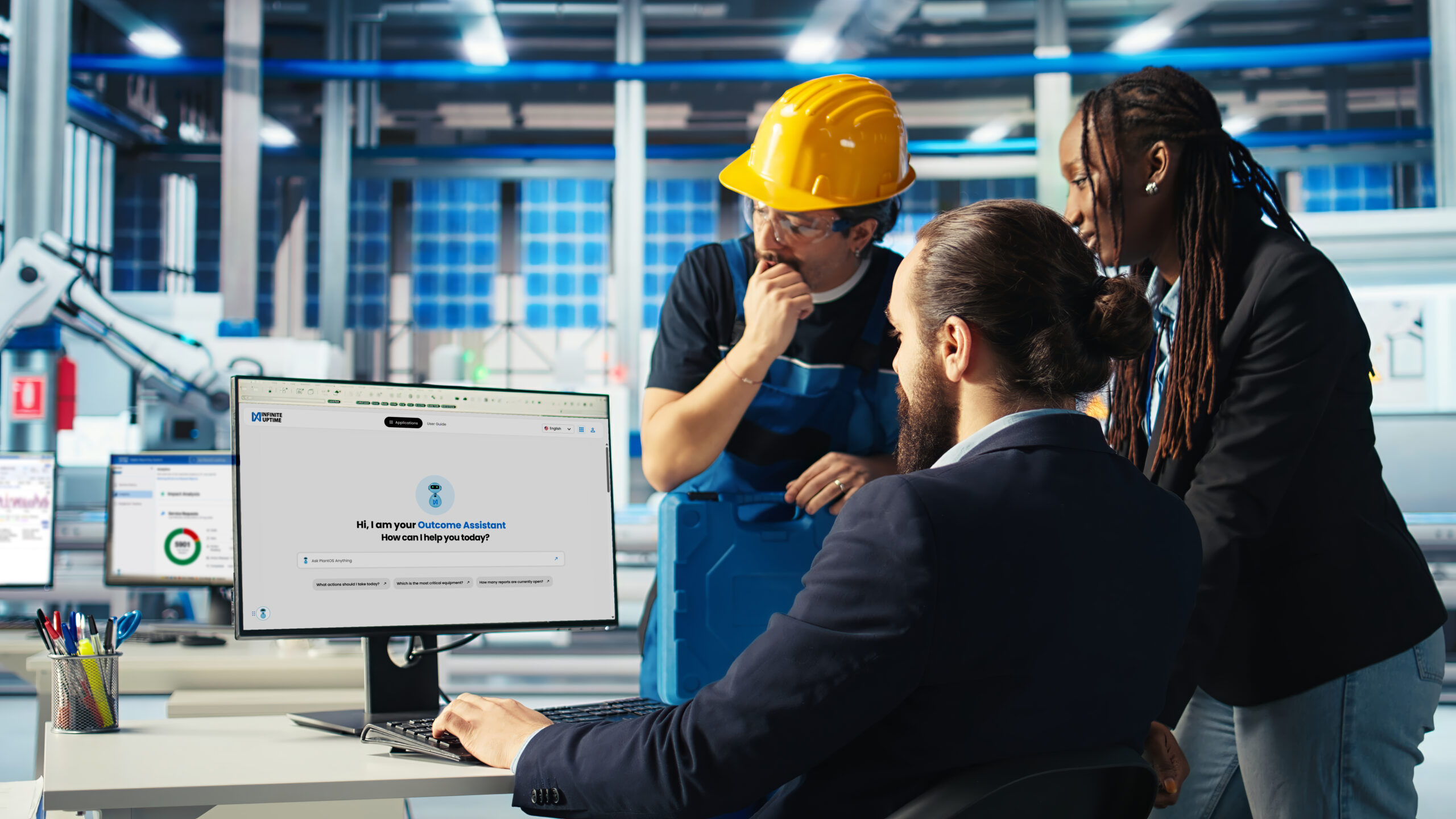

PlantOS™ permite el mantenimiento prescriptivo

¿Cómo permite PlantOS™

la excelencia

en el mantenimiento prescriptivo?

que cuenta con cinco módulos funcionales integrados diseñados para establecer bases de referencia,

comparar, optimizar, colaborar y prescribir recomendaciones inteligentes para equipos rotativos críticos

equipos rotativos críticos, sistemas auxiliares, activos estáticos y optimización de procesos.

Detección e

ingestión

selección, instalación e ingestión basadas en resultados de datos de equipos y procesos, desde el nivel de los parámetros hasta el de la planta.

Administrar

y configurar

permite a los usuarios realizar tareas administrativas y acceder a diversas aplicaciones de Infinite Uptime dentro de la plataforma PlantOS™.

Diagnóstico

y análisis

emplea inteligencia artificial para identificar fallos en los equipos y variaciones en los procesos.

Actuar

y resolver

proporciona a los equipos de procesos y fiabilidad información útil para maximizar la disponibilidad y optimizar la eficiencia y la calidad.

Colaborar

e integrar

cuenta con aplicaciones basadas en inteligencia artificial para responder a consultas relacionadas con la planta, los equipos y los procesos, y proporciona documentación API para una integración perfecta con aplicaciones de terceros.

Resultados de producción

¿Cuál es el camino para

lograr resultados de

producción a través del

mantenimiento prescriptivo?

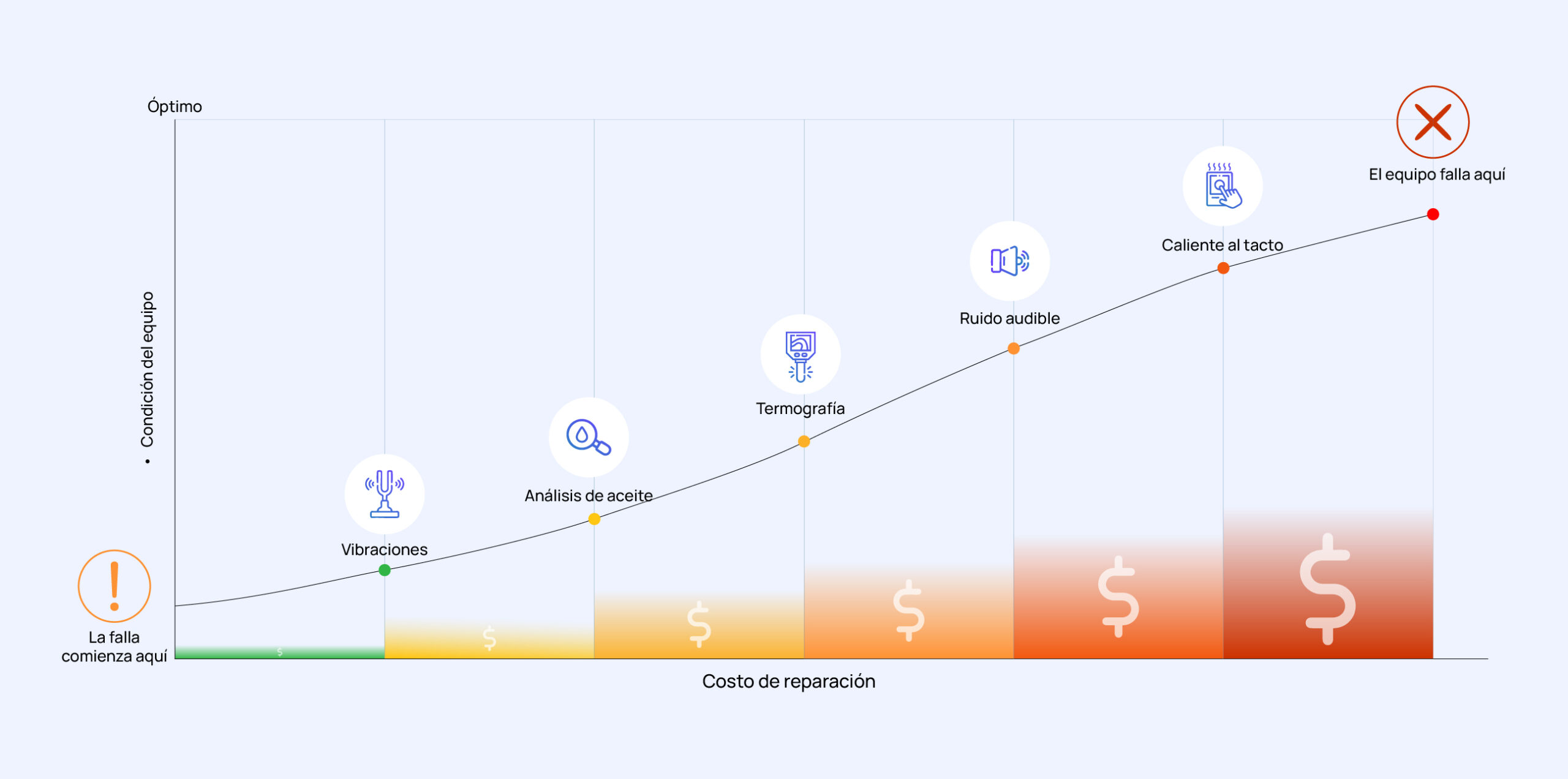

El camino hacia los resultados de producción mediante el mantenimiento prescriptivo implica aprovechar la información basada en la inteligencia artificial para establecer sistemáticamente una base de referencia del rendimiento actual, compararlo con los estándares del sector, optimizar el funcionamiento de las máquinas mediante información y recomendaciones prácticas, y colaborar entre equipos para prevenir fallos, minimizar el tiempo de inactividad y garantizar unos objetivos de producción coherentes y la excelencia operativa.

Marco de tiempo de actividad infinito

El marco Infinite Uptime

Marco

de mantenimiento prescriptivo

en el camino hacia la consecución de resultados de producción superiores

PlantOSTM Gestión del rendimiento de los activos

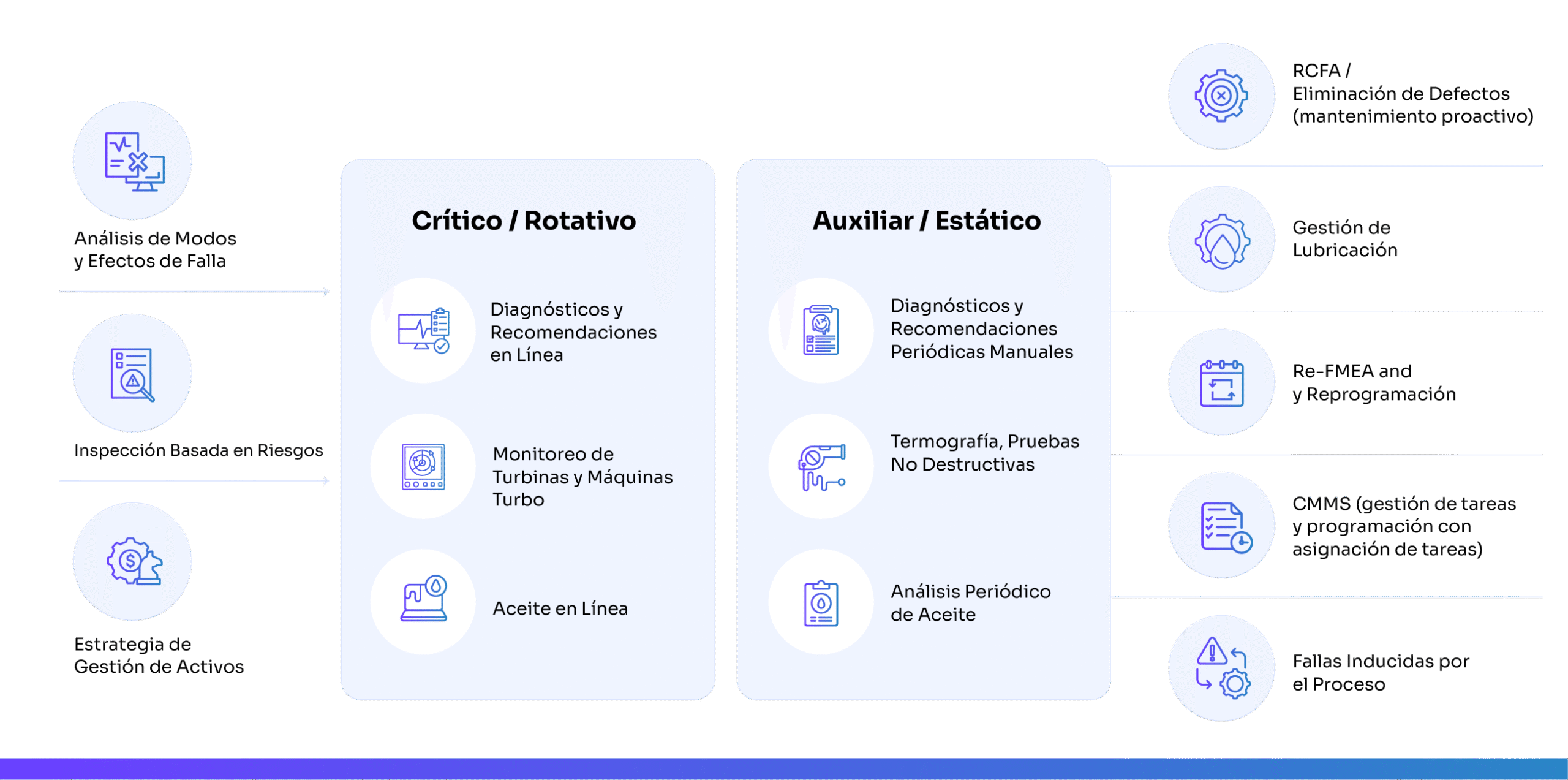

La inspección basada en el riesgo (RBI) es un potente método de planificación del mantenimiento que se utiliza principalmente en industrias como la del petróleo y el gas, la química, la generación de energía y la fabricación. Ayuda a priorizar las tareas de inspección en función del riesgo, en lugar de realizar inspecciones según un calendario fijo.

Se trata de un plan estratégico que alinea las actividades de gestión de activos con los objetivos generales de la organización, con el fin de maximizar el valor, reducir el riesgo y optimizar los costes a lo largo del ciclo de vida de los activos.

Diagnósticos y recomendaciones en línea:

Nuestro sistema basado en inteligencia artificial supervisa continuamente tus equipos críticos y rotativos, proporcionando diagnósticos y recomendaciones en tiempo real para un rendimiento óptimo.

Supervisión de turbinas y turbomáquinas:

PlantOSTM ofrece capacidades de supervisión especializadas para turbinas y turbomáquinas, lo que garantiza su fiabilidad y eficiencia.

Análisis de aceite en línea:

Integramos el análisis de aceite en línea para detectar y prevenir problemas relacionados con la lubricación, lo que prolonga la vida útil de tus equipos.

Diagnósticos periódicos manuales y recomendaciones:

PlantOSTM cubre equipos auxiliares y estáticos, proporcionando diagnósticos periódicos y recomendaciones para una fiabilidad integral.

Termografía y pruebas no destructivas:

Nuestro sistema incorpora técnicas de termografía y ensayos no destructivos para identificar posibles problemas sin interrumpir tus operaciones.

Análisis periódico del aceite:

El análisis periódico del aceite ayuda a optimizar la lubricación y a prevenir el desgaste prematuro de tus equipos.

Llevamos a cabo análisis exhaustivos de las causas fundamentales de los fallos e implementamos medidas de mantenimiento proactivas para eliminar los defectos.

PlantOSTM te ayuda a establecer un programa eficaz de gestión de la lubricación, garantizando la lubricación adecuada en el momento adecuado para tus equipos.

Nuestro sistema se integra con tu CMMS para optimizar la gestión de tareas y programas, lo que garantiza la ejecución eficiente de las actividades de mantenimiento.

Revisamos y actualizamos continuamente los FMEA y los calendarios de mantenimiento basándonos en los últimos datos y conocimientos, fomentando una cultura de mejora continua.

Contextualizamos los parámetros del proceso y el estado de los equipos para gestionar de forma proactiva y evitar los fallos inducidos por el proceso.